醤油の知識

079|小麦の処理

うちで醤油仕込みの時期が近づくと、

早めに始める作業があります。

それは、小麦を炒ること。

少量ずつ、竹箒で混ぜながらの地道な作業です。

で、実は今年はこれ、やりませんでした。

去年の夏、小麦の処理を委託でやってくださる食品会社さんに出会い、

お願いすることにしたのです。

と、簡単に言いましたが、お願いするに至るまで悩みました。

すべての作業を自分でやる。という事に重きを置いていたので、

委託に出すなんて… と。しかし、色々な理由が重なった状態だったので、

悩んだ末にお願いする事に決めました。

理由としては

● 釜で炒るのは時間がかかる。

釜で炒る場合、一度の製麹に使う150kgをノンストップでやっても8時間かかる。

トータル1800kgを2ヶ月の期間中に処理するための時間を、

仕込み作業や普段の仕事と並行しながら捻出するのが、年々厳しくなっていった。

● 小麦の処理に使っていた場所が圧搾場になってしまったため、スペースが無くなった。

● 釜で炒る場合、ずっと手を止めずに回しているが、どうしても炒りムラができる。

● 委託先のメーカでは流動焙炒装置で処理してもらえる。

α化度が高く、熱風で焙炒するので混砂式のように砂の混入がない

うちは諸味や粕も商品にしているので重要

● 小麦の処理には立ち会わせてくれる。

もちろん、委託に出すので費用もかかりますが、

それでも上記の理由から委託に出す事にしたのでした。

さて、事情の説明はそんなところで。

新年明けての仕事始め、

今年の仕込みに使う小麦1800kgをトラックに乗せ原料処理へ行きました。

いつもは30kgの袋に入った状態で購入していますが、今回はフレコンです。

こんな形態で購入するなんて沢山使ってる風ですが、

たったの1800kgなので、2だけです。笑

ちなみに小麦は今年も、糸島産のチクゴイズミです。

ほんとは、もっとタンパク含量が高い品種を使いたいのですが、

産地を指定する場合はチクゴイズミしか買えないのです。

さて、下の機械が流動焙炒装置です。

こちらの工場では普段麦茶(大麦)や玄米茶の

玄米の熱処理にこの装置を使われているそうで、小麦は初めてとの事。

なので、小麦の膨化具合や色などを見ながら

条件を変えてもらって調整していきました。

これは、冷却機です。

原料投入 → 焙炒 → 冷却 → 袋詰(20kg)という流れでどんどん進んでいきます。

帰りは、小麦が膨化して体積が増えているのと、

袋詰めになった事で2tトラック山盛りになりました。

(写真がなくてすみません。)

しかし今まで何日も費やして苦労していた事が、1日で終わるとはなぁ…. 笑

今回、委託に出したというのは何だか後ろめたい感じもありますが、

処理された小麦の状態を見て、これならよりよい醤油を作れる。と、感じました!

みなさん、今年の仕込みもどうか暖かく見守ってください!

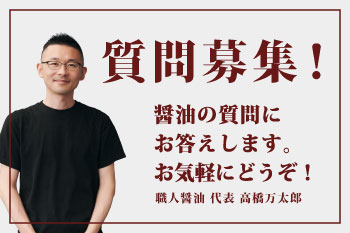

1984年生まれの醤油職人。

高校生の時に自社での醤油醸造の復活を志して東京農業大学 醸造科学科に入学。入学後、「学校に通っているだけでは自分の求めるものは得られない。」ということに気づき、伝統的製法による醤油造りを続けられている醤油蔵を探し、卒業までに7つの醤油蔵で短期間の研修を受け入れて頂く。卒業後、岡本醤油醸造場にて一年間の研修。その後、JFCS(ジャパン・フードコーディネーター・スクール)で一年間学び2009年6月より、実家であるミツル醤油へ入社。2009年11月 夢である醤油造りの復活と、地元・糸島を全国に発信したい。という思いをリンクさせ具現化する、社内別ブランド「itosima terroir」(イトシマ テロワール)をスタート。

ミツル醤油醸造元

醤油の知識ランキング

醤油の種類

-

素材を活かすNo.1選手

白醤油

淡口よりさらに淡い琥珀色の醤油。料理好きな方に高い人気。お吸い物や茶碗蒸しなどに。

詳細 -

美しき京料理に必須

淡口醤油

西日本でお馴染みの淡い色の醤油。素材の彩りや出汁を活かしたい料理に。塩やレモン代わりにかけても。

詳細 -

甘みをつけた地醤油

甘口醤油

九州や北陸などでは一般的な存在。海沿いの地域ほど甘みが強かったり、それぞれの土地に根ざした醤油。

詳細 -

幅広く使える万能醤油

濃口醤油

一般的な醤油で流通量の8割はこれ。新鮮なものは綺麗な赤褐色で、北海道から沖縄まで各地で生産。

詳細 -

濃厚なうま味とコク

再仕込醤油

熟成期間の長い濃厚な醤油。味と香りのバランスがよく、刺身やステーキにまずお試しいただきたい。

詳細 -

濃厚さとうま味はNo.1

溜醤油

大豆を多く、仕込水を少なくし、うま味を凝縮。ハマる方はとことん好きになっていただける醤油。

詳細

醤油のつくり方

-

1

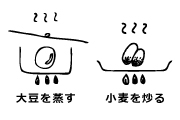

原料処理

カチカチの材料をほくほくにしたり、溶かすことで、菌が材料を醸し、美味しさに変化しやすいようにします。

詳細

詳細 -

2

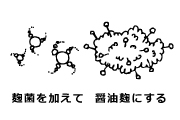

麹づくり

醤油づくりで一番重要視されている工程です。種麹を原材料に混ぜて、麹菌を繁殖させることで酵素を生み出します。

詳細

詳細 -

3

塩水

麹に塩水を加えて諸味をつくります。塩分濃度を高めることで雑菌から守り長い発酵熟成の時を迎えます。

詳細

詳細 -

4

諸味

ゆっくりと乳酸菌や酵母菌が大豆や小麦を醸します。どろどろの味噌のような状態で、半年~三年の時を過ごします。

詳細

詳細 -

5

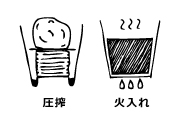

圧搾・火入れ

諸味を布に入れて、圧力をかけて圧搾し、火入れとろ過をします。殺菌と香りを引き立てる火入れも技術が必要です。

詳細

詳細 -

6

完成

ビン詰めされてラベルを貼ってようやく完成。長いものだと原料処理から二~三年かけて醤油になります。

詳細

詳細